Introduction

C’est mon ami Bruno qui a attiré mon attention sur la platine Dual 701, et son merveilleux moteur EDS-1000. Il s’agit d’une platine à entraînement direct qui est sortie en 1974. Il semble qu’elle soit restée en production pendant quatre ans. Le moteur est unique en son genre. Il s’agit d’un moteur à effet Hall dont le principe est expliqué (en anglais) ici.

Le principe utilisé est complètement différent de celui utilisé par les constructeurs japonais, notamment Technics, avec la SP10. Le plateau est lourd, environ trois kilos, et il semble qu’il soit littéralement placé en lévitation lors de la rotation (Principe de l’aérotrain Bertin) ! Le principe de régulation de vitesse est aussi complètement différent. En cliquant sur l’image ci-dessus, vous avez accès à la documentation utilisateur complète.

J’ai trouvé un article sur Audiogon qui explique (en anglais) très bien la spécificité de la solution employée par Dual, et la différence d’approche avec Technics.

Approvisionnement du moteur

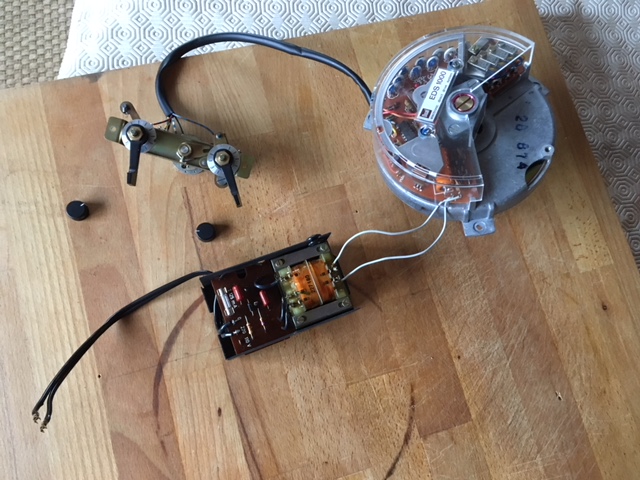

J’ai eu la chance de trouver sur les petites annonces Ebay allemandes un moteur révisé (nouveaux condensateurs), avec ses accessoires.

Je me suis basé sur l’expérience acquise avec la construction de deux platines à base de moteur Lenco pour faire une platine minimaliste. J’ai décidé de me passer du stroboscope, et de laisser l’alimentation à l’extérieur. Celle-ci sort du 20 volts alternatif. Le redressement est effectué sur la carte du moteur.

Fabrication du châssis de la platine

Comme pour les Lenco, j’ai choisi de concevoir un châssis massif par empilement de plaques de MDF. Je ne suis pas équipé, et je n’ai pas le talent de Gilles (Bamboufou) pour travailler le bois. J’ai fait une ébauche avec du bois de récupération, et je me suis rendu compte qu’il me serait difficile d’obtenir la précision voulue.

Jacqueline, qui m’assiste dans mes projets, a eu l’idée de chercher sur internet une société qui ferait de la découpe sur mesure.

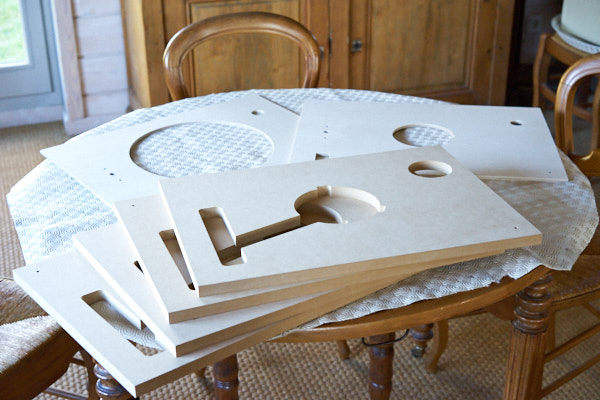

Bingo ! Expresszuschnitt (C’est le nom de la société). Service impeccable ! J’ai pu définir en ligne chaque planche avec ses perçages. J’ai indexé chaque planche avec un trou de 6 mm pour assurer un alignement parfait lors du collage avec des chevilles. Je joins le fichier PDF de la confirmation de commande pour vous donner une idée du coût et de la qualité de service. J’ai été livré en une semaine.

Assemblage initial

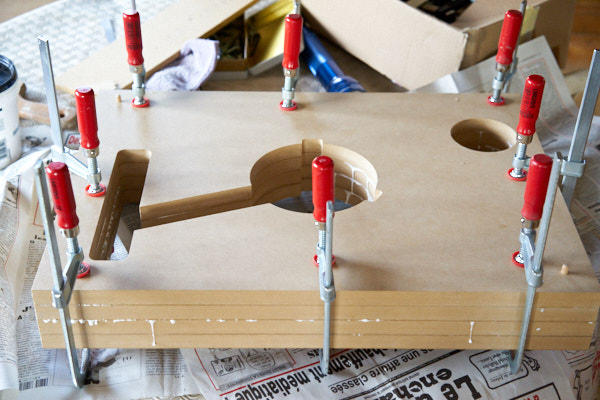

C’est très simple. 8 serre-joints et de la colle à bois… C’est vraiment à la portée du bricoleur du dimanche (dont je me revendique).

Vous aurez remarqué que j’ai transformé notre salle à manger en atelier…

Les planches telles que reçues de Express Zu Schnitt

Assemblage des 4 planches de MDF – Remarqués les 2 pions d’indexation

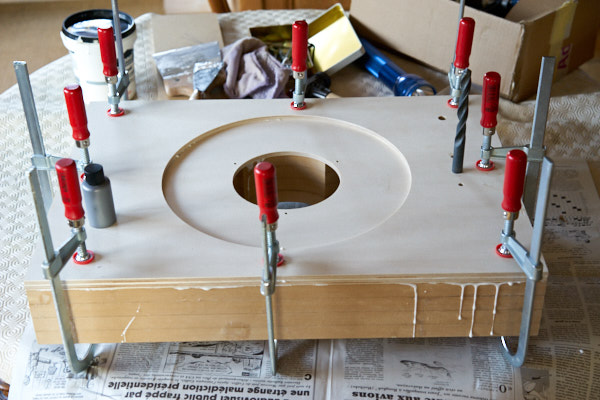

Les 2 plaques supéreures en CTP de 6 mm

J’ai souhaité faire descendre le plateau sur environ deux millimètres dans la face supérieure. J’aurais dû faire pareil pour le bras. Finalement, ça passe, mais il a fallu descendre le FR64S au minimum…

Vue du dessous pour comprendre comment j’installe le moteur et la platine de contrôle 33/45 tr/mn ainsi que le réglage de vitesse

Le plaquage des côtés, toujours avec la colle à bois

Le vernis mat, en deux couches

Le réglage de la vitesse, au stroboscope (33 et 45 tr/mn)

La platine terminée (sur 3 pointes, décalée de la table pour l’installation du bras

Conclusion

A ma droite, une Lenco PTP-5 avec un moteur trié, révisé et son bras SME 3012 tube acier. Elle est très silencieuse. A ma gauche, le challenger : Un montage assez rare avec un moteur Dual EDS-1000 et un superbe bras Fidélity Research FR-64S (masse effective 35 gr.).

Pour l’instant, j’utilise la même cellule (Denon DL-103 Pro) et porte cellule (Supex) pour comparer les deux platines.

Je souhaitais une esthétique différente et je me suis inspiré de la platine du professeur Kaneda, construite sur le même principe avec un moteur de Technics SP10. Ce qui m’a plu, c’est que le plateau est centré. C’est une configuration qu’on ne voit pas souvent. J’ai disposé les trois pieds sur un cercle centré sur le centre de gravité de l’ensemble.

J’ai commencé les écoutes cette après midi avec mon copain Tony, un collègue de travail audiophile. Cette platine est absolument silencieuse. Même en plaçant un stéthoscope dessus quand elle tourne, on n’entend rien, aucun bruit, sifflement, ou ronronnement. Absolument étonnant…

Le bras fait merveille avec la DL103 Pro, mais ça, on le savait depuis longtemps.

Cette platine représente un rapport qualité prix absolument incroyable (kit moteur 195€ et bois 220 €). J’espère que cet article vous incitera à tenter une expérience similaire. elle me semble à la portée de tout amateur un peu bricoleur!

3 mars 2018 at 20 h 20 min

Bravo Dominique pour cette belle réalisation !

Le plaisir a l’utilisation est toujours décuplé quand c’est le résultat d’une création personnelle !

6 mars 2018 at 17 h 00 min

Un grand coup de chapeau pour ce boulot magnifique.

Cela semble performant et c’est joli…comme un Mudry !

7 mars 2018 at 13 h 57 min

Merci Pascal !

Tu devrais nous proposer un article sur tes amplificateurs SPUD, ou bien ton nouveau pré-phono !

Dominique

14 mars 2018 at 13 h 36 min

oui, comme un Cap 21 ^____^ .

14 mars 2018 at 14 h 18 min

On n’utilisais pas de MDF et de colle vinylique pour la construction des CAP21 🙂

13 mars 2018 at 8 h 00 min

Félicitations pour cette réalisation !

Connais tu la consommation de la platine ? Je souhaite réaliser la même mais alimentation sur batterie

Merci

Olivier

13 mars 2018 at 12 h 53 min

Bonjour,

C’est très faible. Je crois que c’est indiqué dans la documentation que je référence dans l’article.

16 octobre 2018 at 23 h 31 min

how did the sound of the 2 turntables compare???

17 octobre 2018 at 10 h 47 min

Dear David,

We are comparing two different turntables, but also two different tonarms… I can say that the DUAL is quieter, absolutely silent.

4 janvier 2021 at 13 h 57 min

Bonjour,

Bravo pour la réalisation ! J’aimerai en faire autant mais je suis petit bricoleur et ça serait très gentil de votre part si vous aviez toujours les plans de ce socle pour ma dual 701 !

Merci à vous et j’en profite meilleurs voeux

Guillaume

4 janvier 2021 at 14 h 14 min

Bonjour,

Cela serait avec plaisir, mais fait fait réaliser les dėcoupes par la société expresszuschnitt.de qui fournit le logiciel de conception en ligne. Du coup, je n’ai malheureusement pas de copie des plans de dėcoupe… je viens d’aller voir sur le site, j’ai retrouvé ma commande mais pas les plans de dėcoupe. Dėsolé…

Dominique

22 février 2021 at 22 h 06 min

Dominique, Thanks for the write-up and the pictures. I am also planning a rebuild of the 701/EDS1000 and your design was a God-sent.

I noted that the invoice that you received from expresszuschnitt.de contains the coordinates for setting a CDC machine to replicate your design (http://unepassionaudiophile.fr/wp-content/uploads/2018/03/AA160069E16354-1.pdf). I have contacted a company here in the UK who have confirmed that they can make a plinth based on your design for me based on the invoice. So I am now progressing this project. Perhaps Guillaume will be glad to hear this, or indeed consider putting in an order with expresszuschnitt.de ?

23 février 2021 at 19 h 07 min

Great!

You will like it! Several of my friends are working on similar projects, I hope I can publish a new article soon.

24 février 2021 at 11 h 12 min

Bonjour, tres belle realisation. Je voudrais tenter un projet comme celui-ci, mais comment determiner la position exacte6du pivot du bras svp?

24 février 2021 at 18 h 54 min

Bonsoir,

C’est très simple, la distance est fournie par le constructeur du bras. Le perçage pour l’embase du bras est fait à la commande numérique en prenant pour référence le centre du plateau.

25 février 2021 at 10 h 29 min

Merci Dominique. D’accord pour la distance, et pour l’endroit exacte on prend un angle de 45 degres?

25 février 2021 at 13 h 56 min

L’endroit n’a pas d’importance, il faut considérer l’ergonomie, dont la forme de la plinthe. On voit souvent des platines avec plusieurs bras…